Que signifie APS (Advanced Planning and Scheduling) ?

Partager :

APS Advanced Planning and Scheduling est une activité clé pour les fabricants, car elle leur permet de faire face aux défis actuels tels que la réduction de la taille des lots, la complexité croissante des produits, la complexité croissante des processus et les chaînes d'approvisionnement étendues.

Pour comprendre l'importance d'APS Advanced Planning and Scheduling, il faut également tenir compte des nombreux événements perturbateurs auxquels les fabricants sont de plus en plus confrontés. La pandémie a été l'un de ces événements, avec un impact sans précédent sur l'écosystème manufacturier mondial. Ces défis accrus en matière de chaîne d'approvisionnement ont incité les entreprises proactives à mettre en place de nouvelles stratégies de gestion de la chaîne d'approvisionnement. Les utilisateurs doivent être en mesure de soutenir ces stratégies en utilisant les outils de planification et d'ordonnancement avancés avec une puissance et une efficacité bien supérieures à celles des feuilles de calcul et autres systèmes "faits maison".

Qu'entend-on par APS Advanced Planning and Scheduling ?

Le logiciel APS Advanced Planning and Scheduling utilise des algorithmes pour :

- analyser et calculer des calendriers de production réalisables ;

- tenir compte d'une série de contraintes et de règles commerciales ;

- permettre au planificateur de générer et d'évaluer plusieurs scénarios possibles.

Les outils de planification et d'ordonnancement avancés améliorent la synchronisation des processus de fabrication, vous donnant une meilleure visibilité et un meilleur contrôle pour augmenter l'utilisation et la livraison à temps, tout en réduisant les niveaux de stock et le gaspillage.

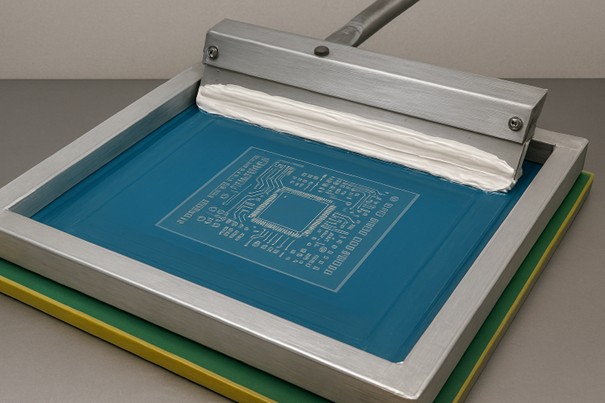

L'APS advanced planning and scheduling permet aux fabricants d'assemblages de circuits imprimés d'obtenir des avantages tels que :

- Une meilleure visibilité de la production

- Une amélioration de l'utilisation et de l'efficacité

- Une réduction des stocks et des travaux en cours (WIP)

- Une analyse d'impact et gestion du changement plus faciles

- Une meilleure satisfaction du client

Quels sont les principaux composants de le planification et d'ordonnancement avancés ?

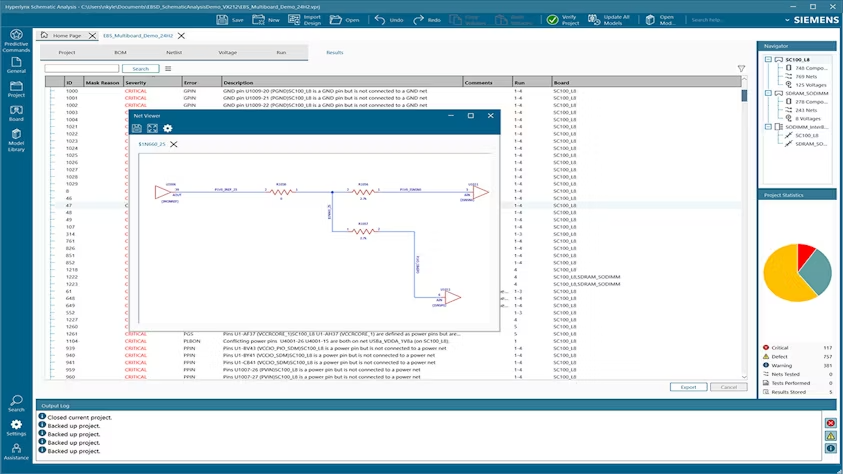

Pour énumérer les principaux composants d'un système d'APS Advanced Planning and Scheduling, il est utile de se référer au plus avancé de ces outils, Opcenter APS. Opcenter APS de Siemens est composé de fonctions puissantes qui vous permettent de construire une solution personnalisée, comprenant à la fois des fonctions de planification avancée et d'ordonnancement avancé. Nous les avons répertoriées dans le tableau suivant.

Advanced Planning

- Planification au niveau de la nomenclature

- Visualisation interactive du planning

- Planification des commandes

Advanced Scheduling

- Modélisation avancée des contraintes (Professional)

- Manutention avancée

- Optimisation avancée des plannings (Professional)

- Visualisation du processus d'assemblage (Professional)

- Environnement de développement (Ultimate)

- Visualisation interactive des plannings (Ultimate Viewer)

- Ordonnancement multi-contraintes basé sur les commandes (Standard)

Quelle est la différence entre la planification et l'ordonnancement ?

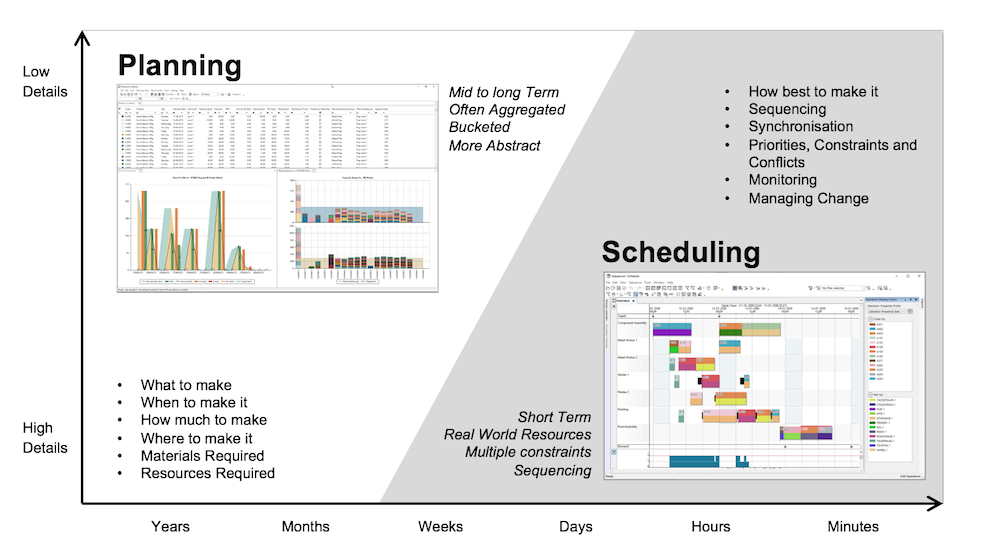

Le logiciel d'APS Advanced Planning and Scheduling diffère des autres systèmes de planification. Un outil comme Opcenter APS comprend deux types d'activités différentes : la planification et l'ordonnancement. Elles ne sont pas identiques et sont très souvent mal comprises.

- La planification concerne la stratégie : quoi fabriquer, quand le fabriquer, quelle quantité est nécessaire, et où le fabriquer au mieux.

- L'ordonnancement concerne la meilleure façon de le faire, le séquençage, le respect des contraintes et la gestion de l'atelier.

Un système de planification est un outil de décision stratégique, même lorsqu'il est inclus dans un logiciel de planification et d'ordonnancement avancé. Il prend en compte les prévisions et les commandes à long terme pour décider de la faisabilité et définir l'orientation générale de la production. Il définit dynamiquement les niveaux de stock cibles pour répondre à la demande future. Les charges sont équilibrées entre plusieurs ressources en tenant compte des contraintes et de la durée de vie des matériaux. Il prend en charge les décisions majeures en matière de capacité de production, pour permettre d'envisager le renforcement de la main-d'œuvre, l'extension de la capacité des ressources ou même de l'usine.

Les systèmes de planification sont échelonnés dans le temps (mensuellement, hebdomadairement, quotidiennement) et ne peuvent pas enregistrer les processus opérationnels au sein de ces périodes.

Un système d'ordonnancement est un outil d'aide à la décision tactique qui tient compte d'une série de contraintes et de règles commerciales, permettant au planificateur de générer un calendrier réalisable. Il prend en compte la demande de production détaillée pour fournir la séquence de production, la liste de tâches. Il prédit les effets des changements de production, des interruptions, des pannes de machines, des rebuts. Il réagit à l'efficacité de la production en temps réel. Soutient les décisions concernant : les heures supplémentaires, la hiérarchisation des commandes, le fractionnement des lots de production, la négociation de la date d'échéance, la promotion des commandes (CTP/ATP).

Les véritables systèmes d'ordonnancement sont transversaux, ils préservent le séquençage et sont capables de générer des listes de travail ou de répartition. L'affectation d'une opération à une ressource est une fonction clé pour atteindre l'efficacité opérationnelle et optimiser les performances. L'ordonnancement détaillé utilise un horizon temporel plus court et un itinéraire de processus beaucoup plus détaillé qu'un système de planification.

Qu'est-ce que l'APS dans la gestion de la chaîne d'approvisionnement ?

Le logiciel moderne d'APS advanced planning and scheduling est conçu pour soutenir les stratégies globales de gestion de la chaîne d'approvisionnement. Voici les trois fonctions principales d'un système APS qui soutiennent la prise de décision critique sur les plans de production.

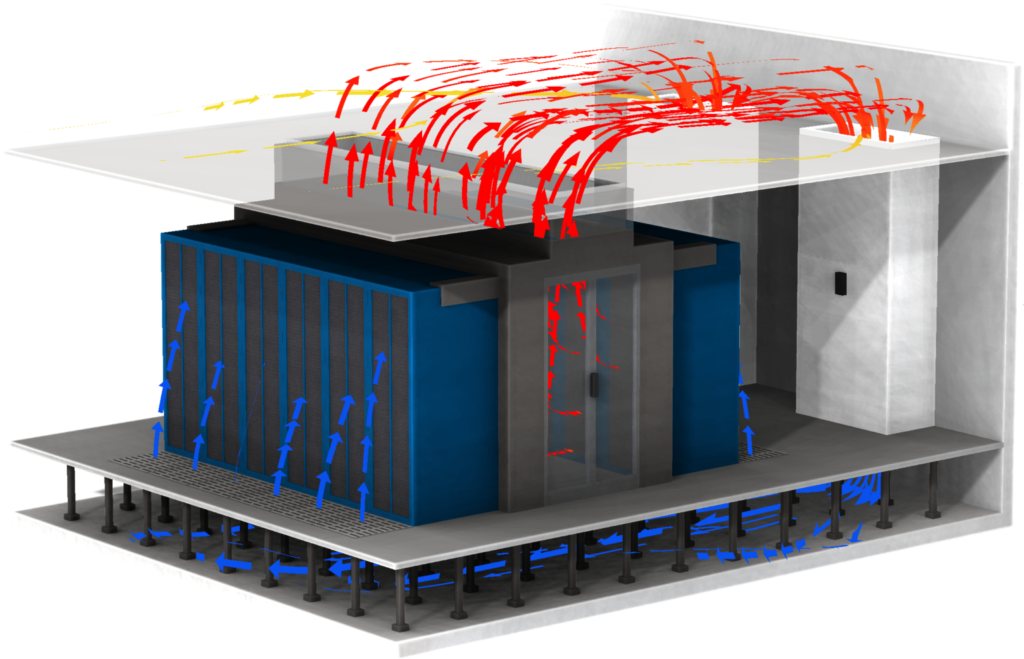

- La modélisation de relations et d'interactions complexes d'environnements de fabrication

Les environnements de production se composent de ressources, telles que des machines, des personnes, des matériaux et des opérations. Chacun de ces environnements introduit des contraintes dans le processus de planification. Par exemple, la disponibilité des machines est limitée, l'espace d'entreposage est limité, les services ont une capacité de travail maximale ou une consommation d'énergie limitée et le temps est une contrainte omniprésente et constante sur les opérations. Un système APS peut être utilisé pour modéliser tous ces facteurs et comprendre comment ils interagissent les uns avec les autres ; comment chaque opération consomme des ressources et de l'énergie, et comment elle occupe les opérateurs et l'équipement. Le système APS facilite une approche étape par étape, en commençant par l'élément de base (ressources, opérations et matériaux), puis en intégrant les paramètres pertinents jusqu'aux contraintes les plus complexes. Le système permet ensuite d'affiner un modèle en le modélisant et en le vérifiant pas à pas. - Une évaluation rapide de différents scénarios

Les systèmes APS peuvent exécuter plusieurs configurations de production, ce qui permet de tester les modifications apportées à des détails spécifiques ou à des conditions limites. Vous pouvez varier les conditions individuellement et analyser l'impact sur les données importantes et les indicateurs de performance clés (KPI). Ces scénarios sont utiles pour évaluer l'impact des perturbations de la chaîne d'approvisionnement sur les interactions complexes et dynamiques au sein des installations de fabrication. Par exemple, et si (what-if) :- Les matériaux sont retardés de trois jours

- Je ne peux obtenir la pièce que d'un seul de mes fournisseurs

- J'ai besoin d'accélérer une commande client

- Faciliter la collaboration interfonctionnelle, l'interaction et briser les silos de communication

Les planificateurs de production qui adoptent les systèmes APS peuvent gérer efficacement les demandes provenant de divers services, tels que les ventes, l'approvisionnement, la maintenance, la production et les finances, en exécutant des scénarios "what-if". Ils peuvent également soutenir la « tour de contrôle » de la production pour piloter de manière proactive la chaîne d'approvisionnement. Les systèmes APS modernes peuvent se connecter à la production, à la planification des ressources d'entreprise (ERP), aux systèmes d'exécution de fabrication (MES) ainsi qu'à l'entrepôt et à la logistique pour fournir aux planificateurs des informations à jour et leur permettre de faire des prévisions fiables. Ils peuvent également représenter plusieurs installations ou zones simultanément et permettre aux planificateurs de différentes zones ou usines de collaborer.

Partager :