Optimisez la préparation de votre production avec des formats CAO adaptés

🖋️ Par Franck Muller

Ingénieur d'application Process Preparation chez Cadlog

L’une des missions clés des EMS est d’assembler et de tester des cartes électroniques pour divers donneurs d’ordre. Pour cela, les clients leur transmettent des jeux de données souvent hétérogènes : fichiers CAO, nomenclature (BOM), listes de fournisseurs agréés (AML/AVL), schémas électriques, schémas de mise en flan, fichiers Gerber, documents PDF, etc.

Dans ce contexte, la qualité et la standardisation des formats de fichiers sont essentielles pour garantir un processus d’industrialisation fluide et fiable.

Voici les trois principaux défis rencontrés et comment les solutions distribuées par Cadlog, permettent de les relever.

Défi n°1 : La diversité des formats de données

Idéalement, vous travaillerez avec des formats génériques tels que ODB++ Design ou IPC-2581, conçus pour contenir un maximum d’informations nécessaires à l’industrialisation d’une carte électronique.

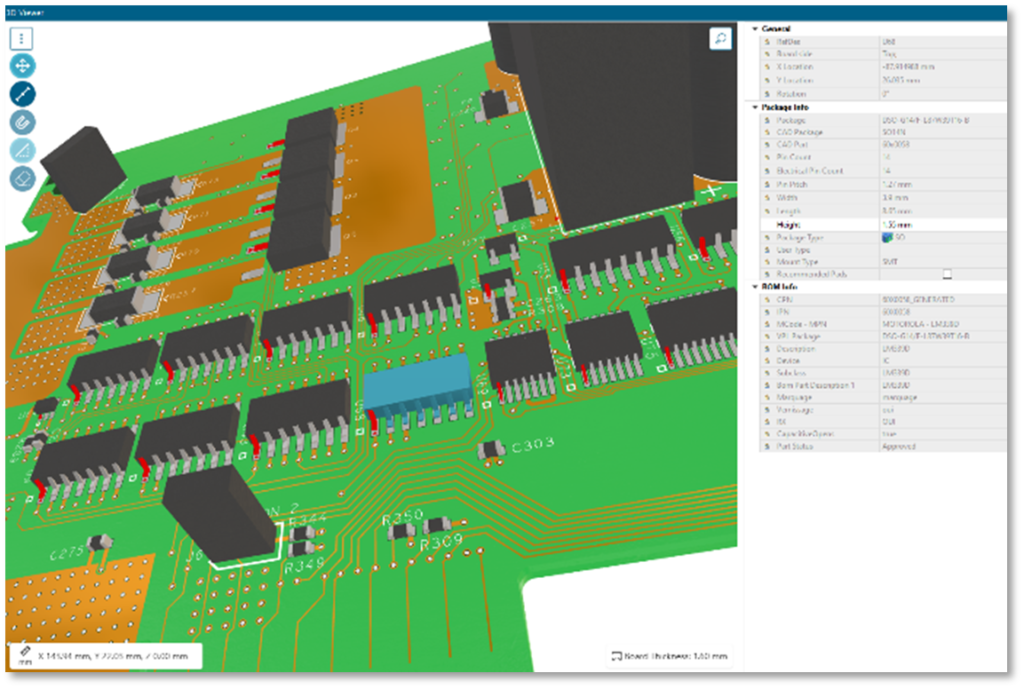

Un fichier CAO complet et bien renseigné de format ODB++ ou IPC2581 par exemple, vous permettent de modéliser la carte unitaire « nue » (PCB) très rapidement et vous donnera une foule d’informations sur les composants à monter : repère topographique, forme du composant, coordonnées, angle, détrompeur / marqueur de polarité…

La majorité des outils de CAO professionnels sont actuellement en mesure de générer de l’ODB++.

Que faire en l'absence de ces formats ?

Certains clients ne souhaitent pas fournir des fichiers ODB++ car contenant « trop d’informations ». Il faut savoir que le contenu d’un ODB++ est configurable de sorte à être limité… tout en restant suffisant pour permettre à l’EMS de travailler correctement.

Lorsque vos clients ne peuvent vraiment pas fournir d’ODB++ ou d’IPC-2581 (ancien projet, outil de design obsolète...), vous pouvez tout de même travailler avec la plupart des formats propriétaires (Mentor Graphics, Cadence, Altium, Zuken…) ou génériques (*.fatf, *.pdw, GenCAD…).

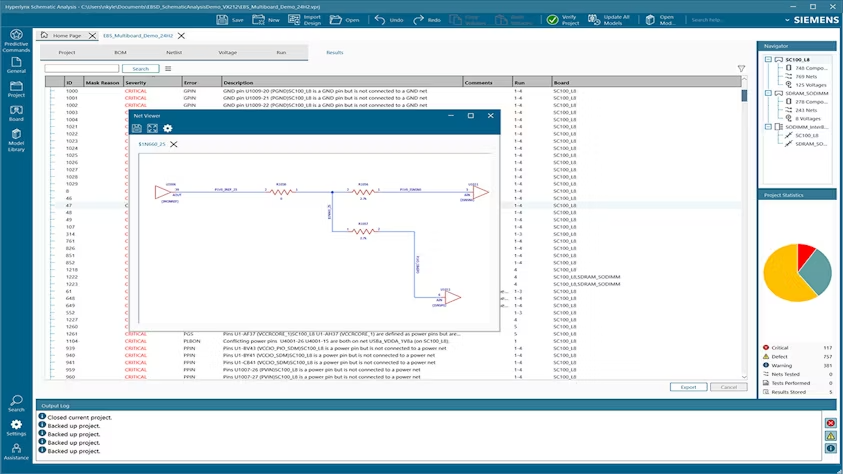

Enfin, si seules des données Gerber et un fichier de placement sont disponibles, Process Preparation vous permet, via des fonctions de reverse engineering, de reconstituer un PCB parfaitement exploitable :

- Reconnaissance automatique des couches (vernis, crème à braser, perçages…) grâce à des règles basées sur leurs noms ou et depuis peu à l’IA (Stackup Auto)

- Alignement automatique des composants avec les couches

- Extraction de boitiers de composants à partir d’empreintes (empreintes capitalisées dans des bibliothèques : faites-le bien une seule fois... et puis relax 😉)

- Standardisation des coordonnées et rotations

- Reconnaissance OCR des repères topographiques

- Change to pads…

Défi n°2 : variabilité des coordonnées et angles

Malgré un très bon fichier CAO, les données restent variables selon les clients (angles, coordonnées, dimension des boitiers…).

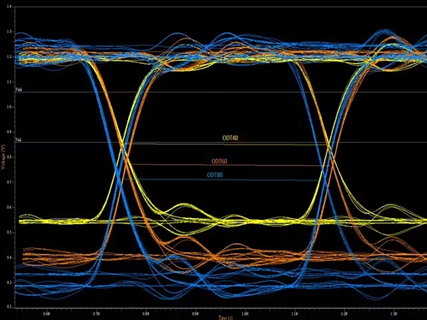

Pour un même type de composant et une même position, les coordonnées et les angles peuvent varier considérablement selon l’origine du design. En effet, les angles dépendent de l’orientation dans laquelle les composants ont été créés dans l’outil de conception.

Les coordonnées sont souvent calculées par rapport au barycentre du boîtier et dépendent donc de la manière dont celui-ci a été conçu. Elles peuvent aussi être déterminées à partir de la broche « 1 » de celui-ci, parfois selon une logique difficile à identifier.

Résultat : sans correction, ces données doivent être vérifiées et revérifiées, au mieux offline, dans les applications de programmation machine… au pire sur la ligne CMS, ce qui engendre un temps conséquent d’immobilisation et un manque à gagner en production.

Une normalisation automatisée

Process Preparation corrige automatiquement ces incohérences dès l’import CAO :

- Neutralisation des rotations

- Correction des centroïdes standardisées

Ces ajustements sont ensuite sauvegardés dans des bibliothèques spécifiques à chaque client, permettant de ne vérifier chaque boîtier qu’une seule fois. À terme, lorsque les bibliothèques sont bien fournies, la préparation des données devient quasi automatique.

Faites-le bien une fois... et puis relax 😉

Défi n°3 : La précision des géométries de composants

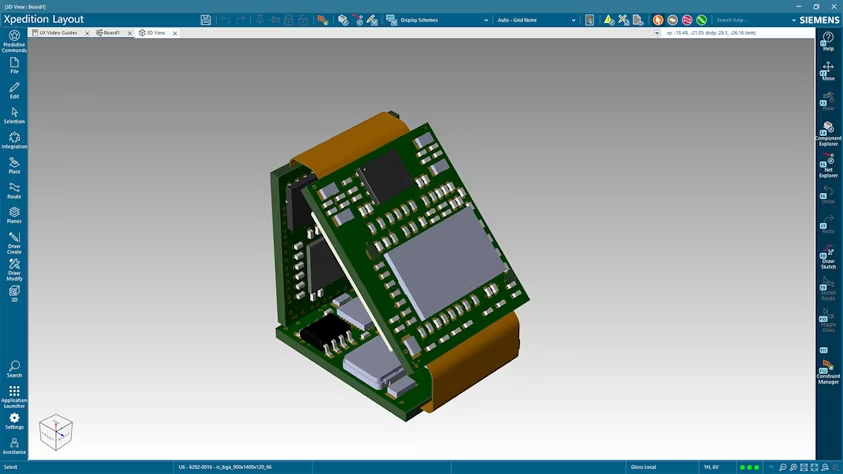

Après avoir importé la CAO et préparé le produit, le résultat est un modèle assez précis du PCB. Il est possible d’aller plus loin !

Les boitiers CAO sont en général ressemblants aux composants, mais leur géométrie (longueur, largeur, hauteur…) est variable et plus ou moins réaliste. Cela suffit pour gérer correctement les coordonnées et angles de pose ou pour créer des planches de documentation pour un dossier de fabrication.

La puissance de la Valor Parts Library (VPL)

Grâce à la Valor Parts Library, bibliothèque de géométries de composants, vous accédez à des boîtiers de plus de 2 milliards de composants aux géométries exactes (issues des Datasheets), en vous basant sur les références fabricants (AML/AVL).

Ces boîtiers VPL via Process Preparation enrichissent le modèle du produit et permettent notamment :

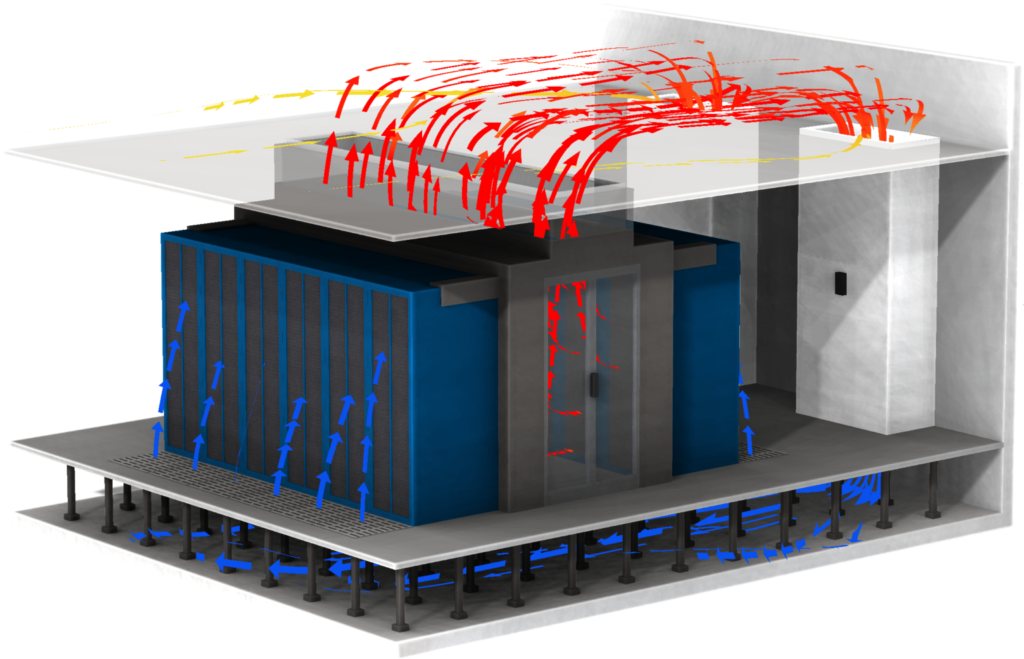

- Visualisation 3D réaliste du PCB

- Génération automatique de boîtiers adaptés aux machines CMS courantes (Europlacer, Juki, Mycronic, Fuji, ASM…), boitiers AOI…

- Intégration de contraintes géométriques précises pour les sondes FPT

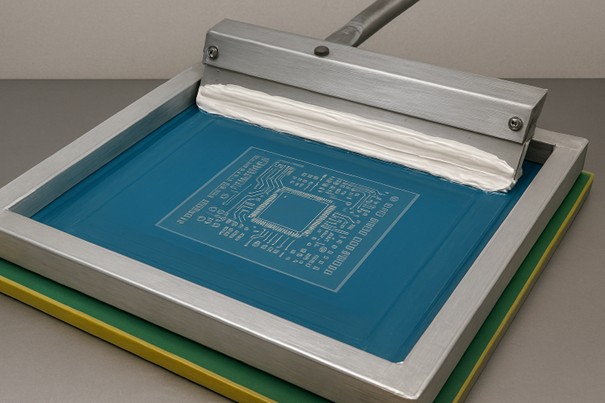

- Conception optimisée des écrans de sérigraphie (zones de contact visibles)

- Dossiers de fabrication plus précis

Siemens SW Valor parts library enhances DFM White Paper_tcm27-89640.pdf

Préparez vos données une fois, capitalisez en standardisant

Avec Process Preparation et la Valor Parts Library, vous modélisez un jumeau numérique de votre carte électronique, standardisé et exploitable tout au long du processus industriel :

- Conception d’écrans de sérigraphie et panoplies

- SPI, CMS, AOI, FPT, ICT

- Dossiers Méthodes…

En résumé

Des données fiables dès le départ, c’est la garantie d’une production optimisée, répétable et évolutive.

Gagnez en temps, en qualité et en sérénité. Faites-le bien une fois… et puis relax 😉

Vous êtes confronté(e) à ces enjeux ? Contactez-nous pour découvrir comment nous pouvons vous accompagner concrètement.

Notre expert commercial :

Frédéric Benamor – Account Manager

📧 f.benamor@cadlog.com | ☎️ +33 6 30 94 63 15

ARTICLES SIMILAIRES :

Vous voulez rester à jour sur le monde de l'électronique?

Inscrivez-vous à la newsletter de Cadlog!