Comment un pochoir bien conçu peut transformer vos rendements de production

🖋️ Par Franck Muller

Ingénieur d'application chez Var Industries S.A.S.

Quand un simple pochoir peut compromettre toute une production

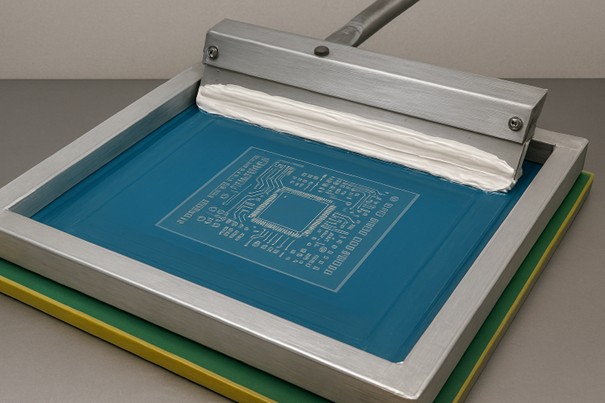

Sur une ligne CMS, tout semble parfait : machines réglées, composants conformes, four calibré. Pourtant, à l’AOI, les défauts apparaissent : courts-circuits, brasures insuffisantes, composants mal soudés. Dans bien des cas, le problème vient d’une seule étape précise : la sérigraphie.

Le pochoir, parfois perçu comme accessoire, joue très souvent un rôle critique : il conditionne la qualité des dépôts de pâte à braser…et donc la fiabilité des cartes électroniques. Un dépôt de crème à braser trop généreux, trop faible ou irrégulier peut faire basculer tout un lot de cartes dans la catégorie rebut.

Pourquoi la sérigraphie est un maillon critique ?

Un dépôt de pâte trop généreux entraîne des courts-circuits, trop faible et c’est la brasure qui lâche. Avec la miniaturisation des composants (BGA, QFN, 01005) et la densification des cartes, la sérigraphie devient un art de précision.

Dans la réalité industrielle, c’est un maillon qui conditionne :

- La fiabilité électrique de la carte

- La solidité mécanique des soudures

- La durée de vie du produit final

Les principaux paramètres qui influencent la qualité d’une brasure :

- matériau et état de surface du pochoir

- type et granulométrie de la crème à braser

- propreté du PCB et du pochoir

- conditions hygrométriques et température ambiante

- profil thermique du four de refusion

- conception et orientation des ouvertures

La fabrication des écrans est la plupart du temps sous-traitée.

La méthode traditionnelle :

Lorsqu’ils reçoivent une commande, les fabricants de pochoirs disposent généralement d’un simple fichier Gerber. Dans le cas où le client a déjà édité le fichier et appliqué des ouvertures spécifiques, cette méthode est suffisante.

Bien souvent cependant, ce sont les fichiers gerber originaux (pads extraits des couches de cuivre externe). A leur charge d’appliquer les règles de conception.

Cette approche comporte plusieurs limites :

Dans ce cas, le fabricant travaille en zone grise. Il lui manque des informations essentielles :

- manque d’informations essentielles (dimensions d’épargne vernis, position des vias / perçages, orientation des composants…)

- En cas de doute, il doit revenir vers le client, déclenchant des allers-retours chronophages.

- L’EMS perd en maîtrise et dépend du choix du fabricant, sans contrôle complet sur les paramètres critiques.

👉 Résultat : retards de livraison, qualité inégale, surcoûts cachés.

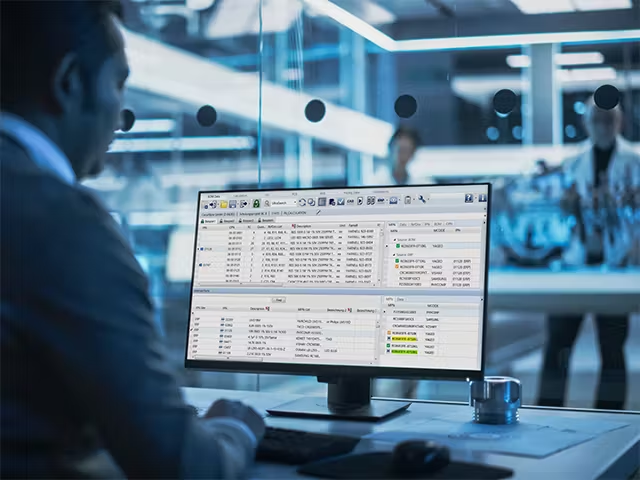

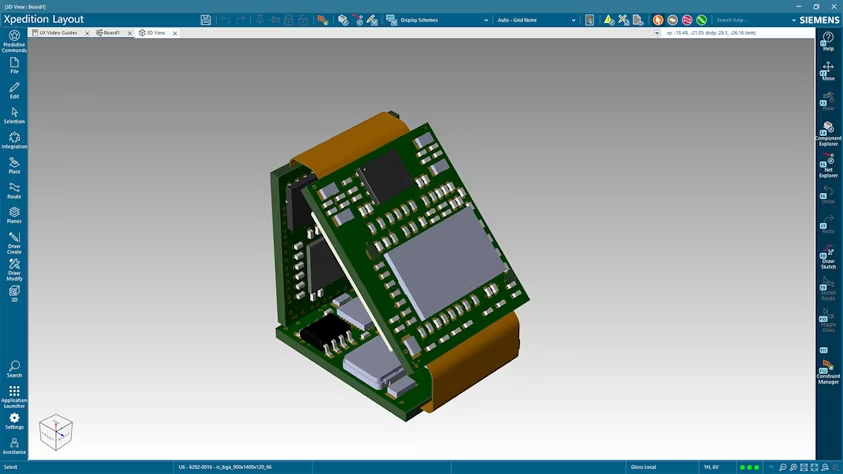

Process Preparation : digitaliser et fiabiliser la conception des pochoirs

Chez Var Industries S.A.S. (anciennement Cadlog), nous accompagnons les EMS avec Process Preparation pour concevoir, valider et commander leurs pochoirs en toute sérénité.

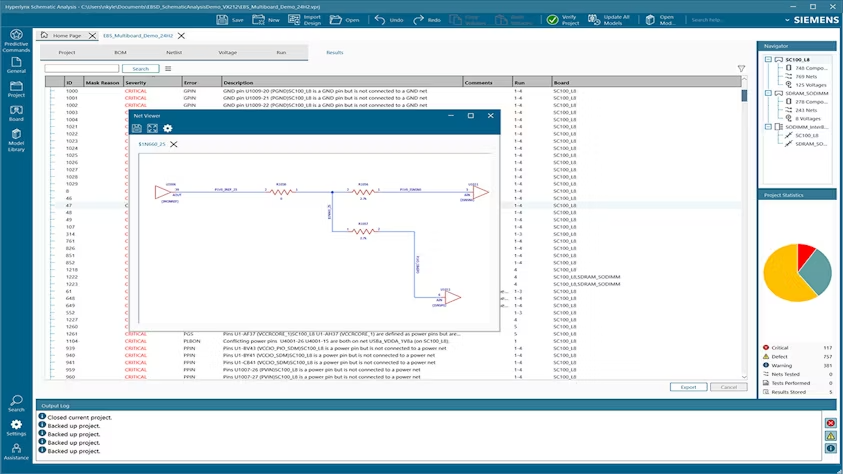

Cet outil, édité par Siemens, permet de concevoir et valider des pochoirs de sérigraphie en interne, en intégrant toutes les informations critiques dès l’amont.

🛠️ Les fonctionnalités clés de Process Preparation :

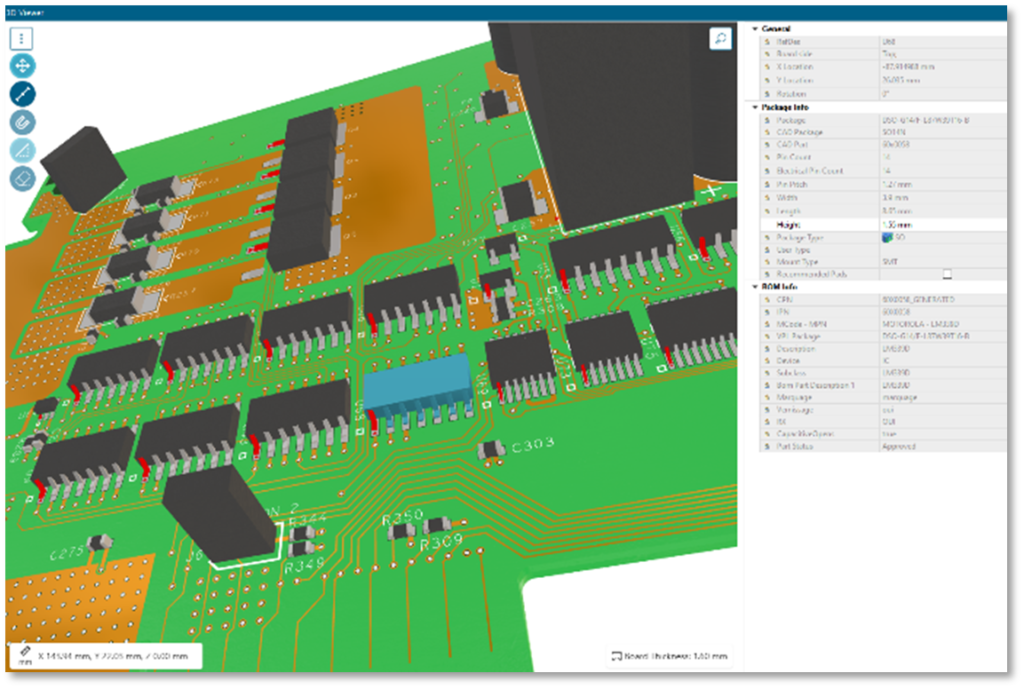

Compatibilité CAO / Reverse Engineering

- Import Gerber et surtout formats CAO (ODB+,…)

- => toutes les informations sont disponibles et exploitables (cuivre, vias, vernis, nomenclature…)

Capitalisation du savoir-faire

- Bibliothèques d’empreintes et ouvertures

- Valor Parts Library (VPL) : géométries exactes des composants issues des datasheets (taille et type de broches, zones de contact, hauteurs)

- Règles de conception configurables sur la base d’une multitude de critères (empreinte, pas, type de boîtier, nombre broches, nom des boitiers, description de BOM…)

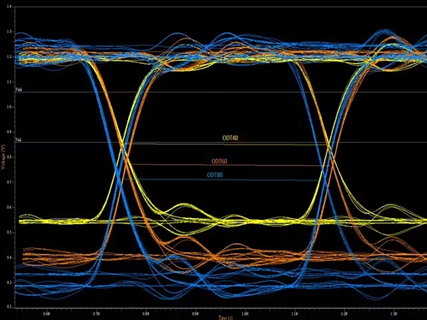

Contrôle en temps réel et post conception

- Ratios de démoulage (area ratio)

- Area Ratio

- Volume de pâte par dépôt

- DFP (Design For Printing): analyses post conception (espacement entre le dépôts, règle des 5/7 billes…)

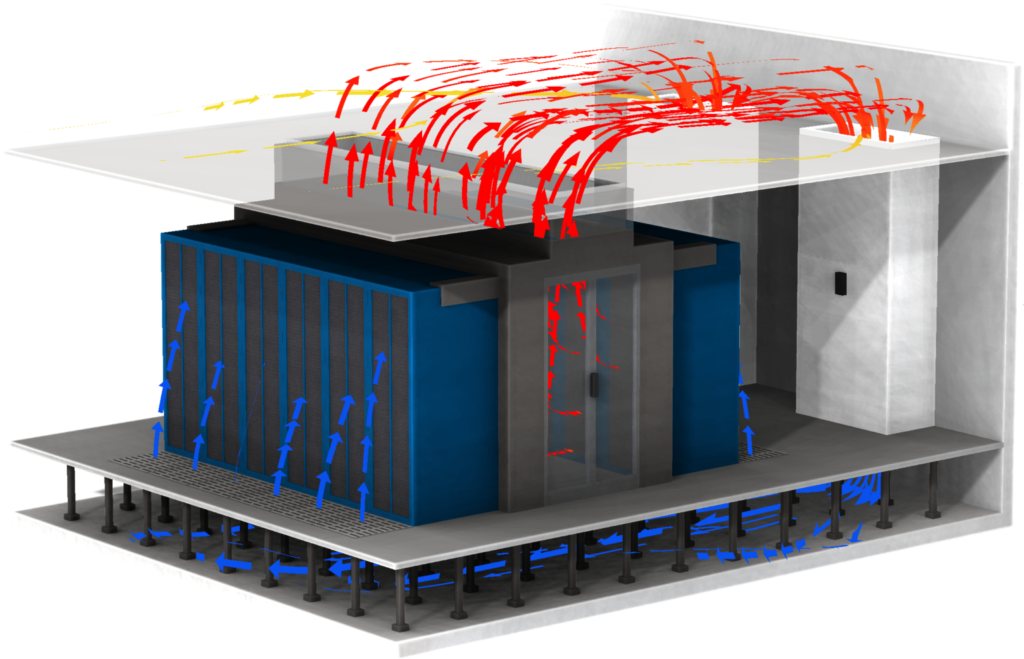

Souplesse avancée

- Modélisation du process (type de racle, type d’écran et de machine de sérigraphie)

- Écrans multiproduits

- Gestion des écrans étagés (stepped stencils)

Communication simplifiée

- Rapports complets (volumes, ratios, caractéristiques des ouvertures)

- Package pour fabricant d’écran : fichiers Gerber (ouvertures, mires, étages) + *.pdf contenant les spécifications

- Package atelier pour opérateurs (sens de production, type de crème, racle)

- Fichiers SPI pour différents équipements de contrôle de pâte

Les bénéfices concrets pour un EMS

- Moins d’allers-retours avec le fabricant de pochoirs

- Des délais de fabrication plus courts

- Une reproductibilité garantie

- Une meilleure capitalisation interne

- Des écrans conformes dès la première passe

Sérigraphie et compétitivité : un lien direct

Un défaut évité dès la sérigraphie, c’est autant de rebuts, retouches et reprises manuelles supprimés.

Dans un contexte de miniaturisation, de densification et d’augmentation des volumes, Process Preparation devient un levier stratégique pour l’industrie électronique.

❓ FAQ – Sérigraphie et pochoirs : les questions fréquentes

Quelle est la différence entre un fichier Gerber et un fichier ODB++ ?

- Gerber : format historique, limité, ne contient que des données graphiques (tracés de cuivre, ouvertures).

- ODB++ : format riche, inclut beaucoup plus d’informations (pads, vias, couches, nomenclature, règles de fabrication).

👉 Avec ODB++, la préparation de pochoirs est plus précise et réduit les risques d’erreurs.

Qu’est-ce qu’un step stencil ?

Un step stencil est un pochoir à épaisseurs variables. Il permet d’ajuster localement la quantité de pâte déposée :

- zones épaisses pour les composants volumineux

- zones fines pour les pas très serrés

C’est une solution de plus en plus utilisée avec la miniaturisation.

Comment éviter l’effet “tombstoning” lors de la refusion ?

Le tombstoning (composant CMS qui se soulève d’un côté) est souvent dû à des dépôts asymétriques de pâte.

La solution : concevoir des ouvertures adaptées (réductions ou décalages précis), validées en amont avec Process Preparation.

En quoi le contrôle SPI (Solder Paste Inspection) est-il utile ?

Le SPI mesure en 3D le volume et la hauteur de pâte déposée sur chaque pad.

Combiné avec Process Preparation, il permet de comparer le dépôt réel avec le design prévu et d’anticiper les défauts avant le placement des composants.

Conclusion : sérigraphie maîtrisée = sérénité assurée

La sérigraphie n’est pas une étape “banale”. C’est la clé invisible mais déterminante d’un assemblage électronique réussi.

Avec Process Preparation, vous reprenez le contrôle :

- vos pochoirs sont optimisés et validés en interne

- vos délais sont raccourcis

- vos coûts et vos risques diminuent

👉 Var Industries S.A.S. vous accompagne dans cette transformation digitale de vos processus d’assemblage.

📌 Découvrez nos ressources :

- Automatic customized stencils with Valor Process Preparation | Siemens Software

- Electronics contract manufacturer reduces stencil design soldering errors by 80 percent | Siemens Digital Industries Software | Siemens Software

Vous êtes confronté(e) à ces enjeux ? Contactez-nous pour découvrir comment nous pouvons vous accompagner concrètement.

Notre expert commercial :

Frédéric Benamor – Chief Sales Officer

📧 f.benamor@cadlog.com | ☎️ +33 6 30 94 63 15

ARTICLES SIMILAIRES :

Vous voulez rester à jour sur le monde de l'électronique?

Inscrivez-vous à la newsletter de Cadlog!